【MADE in JAPAN】フォナックの耳あな型補聴器⑤日本工場の秘密-2:インプレッションの3Dスキャン

2019年7月22日

先日よりご紹介しているフォナックの耳あな型補聴器ですが、今回はインプレッションの3Dスキャンのお話です。

インプレッションとはお客様の耳型のことで、耳あな型補聴器を作る際にお客様と私たちを繋ぐとても大切な情報の伝え手です。

インプレッションとはお客様の耳型のことで、耳あな型補聴器を作る際にお客様と私たちを繋ぐとても大切な情報の伝え手です。

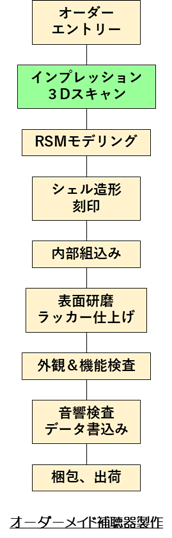

前回のブログでは、人の目によるインプレッションの観察のお話をしましたが、今度はこれを最先端の機械の目によって分析・形状測定し、次のRSMモデリング工程へ送るデータを作ります。

オーダーエントリーのチームから届いたインプレッションは、3次元スキャナのオペレータによって再度観察され、微小な欠損やひび割れなどが修正されます。この際、欠けている部分をどのように補修するかが、スキャン・オペレータが最も気を遣う部分で、補修の過不足が耳あな型補聴器の形状の出来栄えに反映されるため、慎重な作業が求められます。

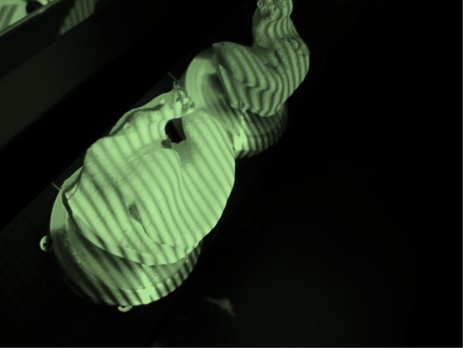

補修が完了したインプレッションは、3Dスキャナにセットされます。

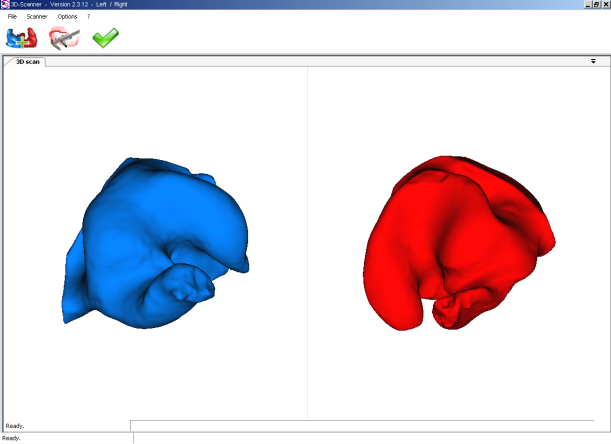

スキャナ内部では、格子状の光をインプレッションに照射します。線状の光がインプレッション表面で歪んだ状態をカメラで捉えた画像からインプレッションの形状を3次元的に計算することによって、おおよそ1分ほどで、インプレッションの3次元データが作成されます。

お客様の耳あなの形状を正確に写し取ったインプレッションは、こうして3次元デジタルデータに変換され、いよいよ、CADによる補聴器デザインを担当するモデリング工程に送られます。

完全オーダーメイドの耳あな型補聴器は、このように一つひとつ、丁寧に日本の工場で製造されています。(チタン製品、ヴィータスを除きます)

次回は 日本工場の秘密-3:モデリング です。

シェア

シェア

ポスト

ポスト

送る

送る