【MADE in JAPAN】フォナックの耳あな型補聴器⑦日本工場の秘密-4:シェルを作る

2019年9月11日

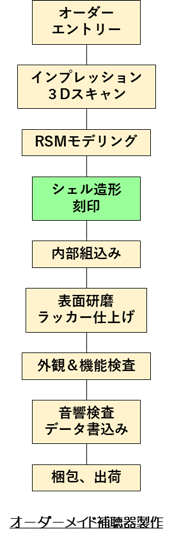

今回は、耳あな型補聴器の形状=シェルをつくる工程のお話です。

今回は、耳あな型補聴器の形状=シェルをつくる工程のお話です。

「プリンター」と言うと、紙に絵や文字を印刷する機械が最初に思い浮かびますが、シェルの製作にもプリンターを使います。とは言っても、紙に印刷するプリンターではなく、3Dプリンターを呼ばれる3次元の形状を造形する特殊な機械です。

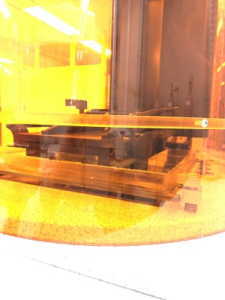

一つ前の工程で、お客様ひとり一人の耳の形と聴力に最適な形で設計された 補聴器は、そのシェル(=殻という意味です)の形状データだけが分離されて、3Dプリンターへ送られます。プリンター内では、レーザー光で硬化する液体アクリル樹脂に、ちょうど、断層写真を一枚ずつ作るようなイメージでレーザービームを照射し、シェル形状を0.1ミリずつ積層しながら形作って行きます。

補聴器は、そのシェル(=殻という意味です)の形状データだけが分離されて、3Dプリンターへ送られます。プリンター内では、レーザー光で硬化する液体アクリル樹脂に、ちょうど、断層写真を一枚ずつ作るようなイメージでレーザービームを照射し、シェル形状を0.1ミリずつ積層しながら形作って行きます。

3Dプリンターでシェルが作られるところ

補助材に支えられて出来上がったシェルは、一つひとつ丁寧に切り離され、管理番号と、お客様が希望される場合は、お名前などの個別データが、別のレーザー刻印器を使ってシェル表面に彫り込まれます。最後に、刻印された文字が明瞭になるよう、また、左右の区別が容易に出来るよう、白、青、赤の塗料を刻印に擦り込み、完成したシェルは次の工程である内部組込みプロセスに送られて行きます。

ソノヴァ・ジャパンの天王洲オペレーションセンターでは、こうして、皆さまからお預かりした耳型を元に、最高のご満足を頂ける耳あな型補聴器をお届け出来るよう、一つひとつプロフェッショナルな技術者の手と目を通して、厳しくモノづくりを行っています。

次回は 日本工場の秘密-5:電子機器の組込 です。

シェア

シェア

ポスト

ポスト

送る

送る