【MADE in JAPAN】フォナックの耳あな型補聴器⑧日本工場の秘密-5:電子機器の組込

2019年10月7日

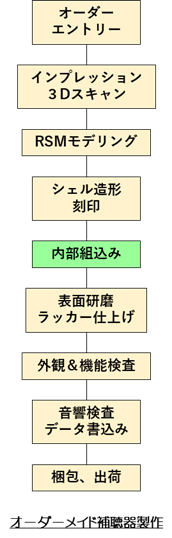

今回は、シェルの中に補聴器の心臓である電子機器を組込んでゆく工程についてご紹介します。

今回は、シェルの中に補聴器の心臓である電子機器を組込んでゆく工程についてご紹介します。

補聴器の内部の電子部品は、外部からの音を電気信号に変換し、アンプと言う信号の増幅器を通して必要な音(たとえば人の声)だけを最適に取り出して補正し、レシーバーと呼ばれる電気信号を音に変換する一種のスピーカーを通して、耳の奥の鼓膜に向けて送り出す、と言う構成になっています。

これらに加えて、電源を供給する空気電池や、クロス通信に必要なアンテナなども格納しなければならないため、小さなシェルに全ての部品を間違いなく組み入れて行くのは、正に3次元のパズルの様です。

そのため、電子部品を組込む技術者は、あらかじめ3次元モデリングで設計された部品配置図に従って、シェル内部のスペースに、時には顕微鏡を使いながら、それぞれのパーツを正確に配置して行く技能が求められます。

ところで、このような微細な電子部品を扱う工程の大敵は、何でしょう?

シェルに電子部品を組み込んでいるところ

答えはずばり、静電気です。

最新の補聴器はバッテリーを長持ちさせるため、より微弱な電流で動作するように進化してきました。したがって、組み立て時に静電気によって電子回路が壊れてしまう事が無いよう、しっかり静電気対策を取る必要があります。写真は、組み立て作業中の様子ですが、左腕に着けているのは体に溜まった静電気を逃がすバンドです。また、着ている白衣、座っている椅子、履いている作業用上履きも、全て帯電防止の仕様としています。

このように、製品品質向上のため、不具合の発生源を一つひとつ特定して対策する事によって、私たちは常にお客様にご満足いただける製品をお届けして参ります。

次回は日本工場の秘密-6:表面研磨とラッカー仕上げです。

シェア

シェア

ポスト

ポスト

送る

送る