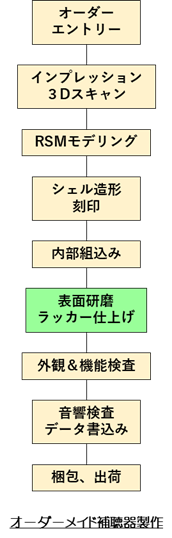

【MADE in JAPAN】フォナックの耳あな型補聴器⑨日本工場の秘密-6:表面研磨とラッカー仕上げ

補聴器製作の旅も、そろそろ終盤に近付いてきました。製造部門最後の仕事となるのが、表面研磨とラッカー仕上げ工程になります。

補聴器製作の旅も、そろそろ終盤に近付いてきました。製造部門最後の仕事となるのが、表面研磨とラッカー仕上げ工程になります。

前回ご紹介した、補聴器の内部電子機器組込み工程を経た耳あな型補聴器が運ばれてくるのは、天王洲オペレーションセンターの中でも特別に区画された仕上げエリアです。ここでは、補聴器の表面に出来た微少な凸凹や、製作途中で発生したバリを除去し、表面のコーティングが施されます。エリアが区切られているのは、研磨という仕事の特殊性もありますが、補聴器の表面にラッカーコーティングする際、チリや埃が表面に付着しないようにする目的もあります。

前回ご紹介した、補聴器の内部電子機器組込み工程を経た耳あな型補聴器が運ばれてくるのは、天王洲オペレーションセンターの中でも特別に区画された仕上げエリアです。ここでは、補聴器の表面に出来た微少な凸凹や、製作途中で発生したバリを除去し、表面のコーティングが施されます。エリアが区切られているのは、研磨という仕事の特殊性もありますが、補聴器の表面にラッカーコーティングする際、チリや埃が表面に付着しないようにする目的もあります。

この部屋に運び込まれた耳あな型補聴器は、外装(マイク穴や電池蓋の隙間)に埃侵入防止用のマスキングをしたのち、表面が平滑になるまで研磨されます。万一、バリや尖りの除去不良があると、耳の中を傷付けかねないため、作業を行う技術者はひとつひとつの補聴器をあらゆる方向から確認しながら研磨を進めて行きます。表面を削り過ぎてしまうと、装用した時のゆるみや隙間に繋がる可能性が有るため、削り取りしろの判断には長い経験が求められます。

表面研磨が終わると、次はラッカーコーティングです。ここが補聴器製作の最終工程です。

製造部門の最終チェックを行う関門工程として、ここでも一つひとつの補聴器の出来栄えが念入りに確認され、表面に紫外線で硬化するラッカーが塗布されます。ラッカーコーティングは、耳あな型補聴器の表面をより平滑にして装用感を向上させることと、汚れの付着防止、そしてシェル表面の強度向上などの効果があるため非常に重要です。少しでも気泡が入るとこれらの効果が損なわれ、美観的にも良くない事から、簡単そうに見えて非常に習熟が要求される工程です。

ラッカー塗布が完了し、紫外線で表面硬化処理が行われた耳あな型補聴器は、ここで製造部門を旅立ち、いよいよ品質の最終チェックのエリアに送られて行きます。

天王洲オペレーションセンターは、お客様からお預かりした耳型を元に、より良い聞こえをお届け出来るよう、これからも一つひとつ丁寧に耳あな型補聴器を製作して参ります。

次回は日本工場の秘密-7:外観&機能検査です。

シェア

シェア

ポスト

ポスト

送る

送る