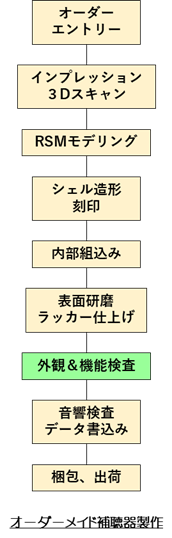

【MADE in JAPAN】フォナックの耳あな型補聴器(10) 日本工場の秘密-7:外観&機能検査

2019年11月5日

前回のお話(表面研磨とラッカー仕上げ)はこちらから

全ての製造工程を経たオーダーメイド補聴器は、ここから品質保証のプロセスへ進んで行きます。

全ての製造工程を経たオーダーメイド補聴器は、ここから品質保証のプロセスへ進んで行きます。

まず最初に検査されるのは、外観です。

外観検査はその名が示す通り、オーダー通りの仕様の補聴器となっているか、マイクやレシーバー、ベント穴に異物が詰まっていないか、補聴器の表面が滑らかに研磨され、ラッカーで均等にコーティングされているか、気泡や傷などが無いか、引き出し用テグスの長さはお客様のご注文通りか、テグス取り付け強度は充分か、などを細かく確認します。次に機能検査として、ノイズや共振音などが発生していないことと、基本的な音量レベルが適正である事を、検査員の耳でチェックします。

最後に、リモコンやCROS送信機、Bluetooth®といった無線機能を搭載している補聴器は、特殊なツールを使い補聴器が決められた電波強度と内容で信号の送受信をしている事を確認します。

せっかく作成したオーダーメイド補聴器であっても、これらの検査で僅かでも不具合、あるいはその疑いが検出された場合は、再検査に回送され、場合によっては再製作となる事もあります。

オーダーメイド補聴器の検査を行う品質保証チームは、私たちの製品がお客様に渡る前の最後の関門です。従って、同じ職場で仕事をする仲間が作成したものとはいえ、熟練の職人として、常にお客様の立場に立って厳しく品質の判断を行っています。

フォナック製品の最高の1台をお客様に安心してお使い頂けるよう、日々、その技能と知識の向上に努めています。

次回は日本工場の秘密-8:音響検査、データ書込みです。

シェア

シェア

ポスト

ポスト

送る

送る